|

電子情報通信学会 - IEICE会誌 試し読みサイト

© Copyright IEICE. All rights reserved.

|

|

電子情報通信学会 - IEICE会誌 試し読みサイト

© Copyright IEICE. All rights reserved.

|

abstract

シリコンや無機物をベースとして,フォトリソや蒸着技術等により電子デバイスを作製する技術に代わって,印刷技術を適用してデバイスを作製するプリンテッドエレクトロニクスの研究が約20年にわたって続けられてきた結果,多くの分野で実用化が進んでいる.そしてこの技術は,独立して進化してきた3Dプリント技術と融合して,新たな三次元デバイスを作製する技術に進化を遂げようとしている.ここでは,この二つの技術の中心をなすインクジェット技術にフォーカスして技術動向について解説するとともに,将来の展望について述べる.

キーワード:インクジェット,プリンテッドエレクトロニクス,フレキシブルエレクトロニクス,有機エレクトロニクス,3Dプリント

回路基板をはじめとして多くの電子デバイスは,これまでスクリーン印刷等のアナログの印刷技術やフォトリソ技術,真空蒸着技術等の組合せで作られてきた.これまでの手法は,不要な材料を除去して残された部分で機能を形成するか,マスクや版を用いて一部の材料のみを残す,言わば引き算のものづくり手法と言える.しかしながらこの方法は,同じものを大量に安く作るマスプロダクションには適していたが,材料の使用効率が低く無駄が生じる,大きなエネルギーを要する,廃液等の廃棄物を大量に生じさせる,大面積のものを高精度で作れない,真空環境を必要とする等の多くの課題を抱えていた.また,消費者の多様化するニーズに応えるべく,多品種少量の生産や,カスタム仕様のものづくりが増加している中で,コスト面から対応できないという課題を抱えていた.

このような課題を解決する方法として,ディジタル印刷技術,中でも多様な材料を高速でディジタルデータに基づいてパターニングできるインクジェット技術が2000年頃に注目を集めた.その後,このインクジェット技術は必要な材料を,指定位置に,非接触でディジタルパターニングまたは積層できる技術として,多くの分野で研究や実用化がなされている.詳しくは,拙著「インクジェット時代がきた!液晶テレビも骨も作れる驚異の技術」(1)を参照されたい.このインクジェット技術は,アナログの印刷技術が引き算のものづくり手法と言われることに対して,足し算のものづくり手法と言える.ディジタル印刷技術の進化の背景にあるのは,マスプロダクションからマスカスタマイゼーションへの流れである.メーカ主導の規格品のマスプロダクションに対して,顧客の求めるカスタム製品の適量即時生産を実現するマスカスタマイゼーションの流れは,今後ますます加速するであろう.

ここでは,インクジェットディジタル印刷技術の応用分野として,二次元デバイスを印刷技術で作製するプリンテッドエレクトロニクスと三次元の構造物を印刷する3Dプリントに着目し,電子デバイスへの適用の現状や動向を解説するとともに,将来の展望について述べる.更に,プリンテッドエレクトロニクスと3Dプリントの融合が始まっているが,それらについても解説する.

プリンテッドエレクトロニクスと3Dプリントについて解説する前に,まず,本稿の中心を成すインクジェット技術について説明する.

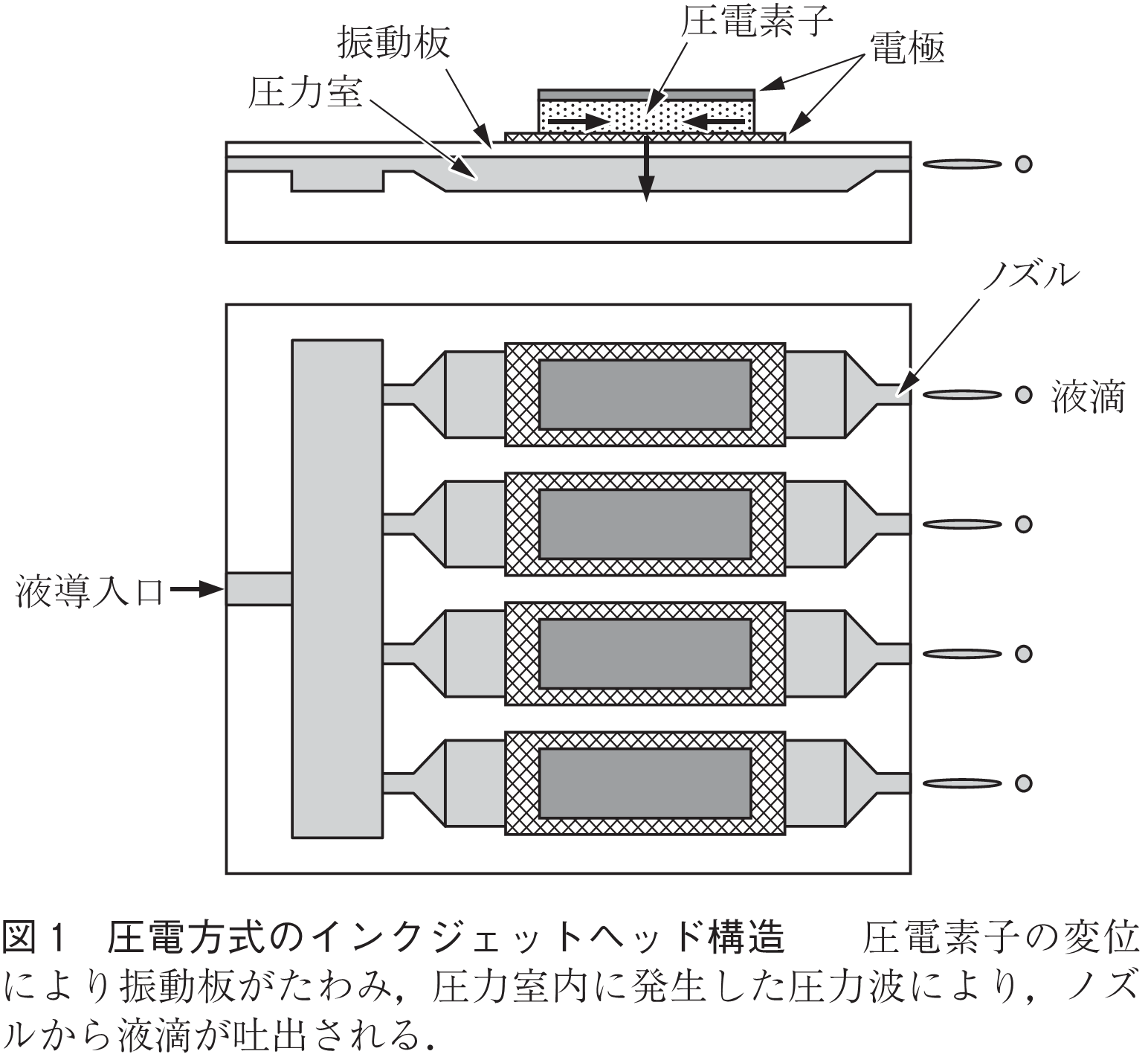

インクジェット技術は,ディジタルデータに基づいて,液滴の吐出をオンオフコントロールする.液滴を形成するアクチュエータ部をインクジェットヘッドと呼ぶ.このインクジェットヘッドには様々な方式があるが,印刷用のインクジェットヘッドとしては,駆動源に電気機械変換素子である圧電素子(ピエゾ素子)を用いた方式と,流路中に形成されたヒータに通電することで発生するバブルを利用するバブルジェット(サーマルジェット)方式がある.ものづくり分野では,様々な液体に対応できる圧電方式が主流なため,ここでは圧電方式のインクジェットヘッドについて説明する.

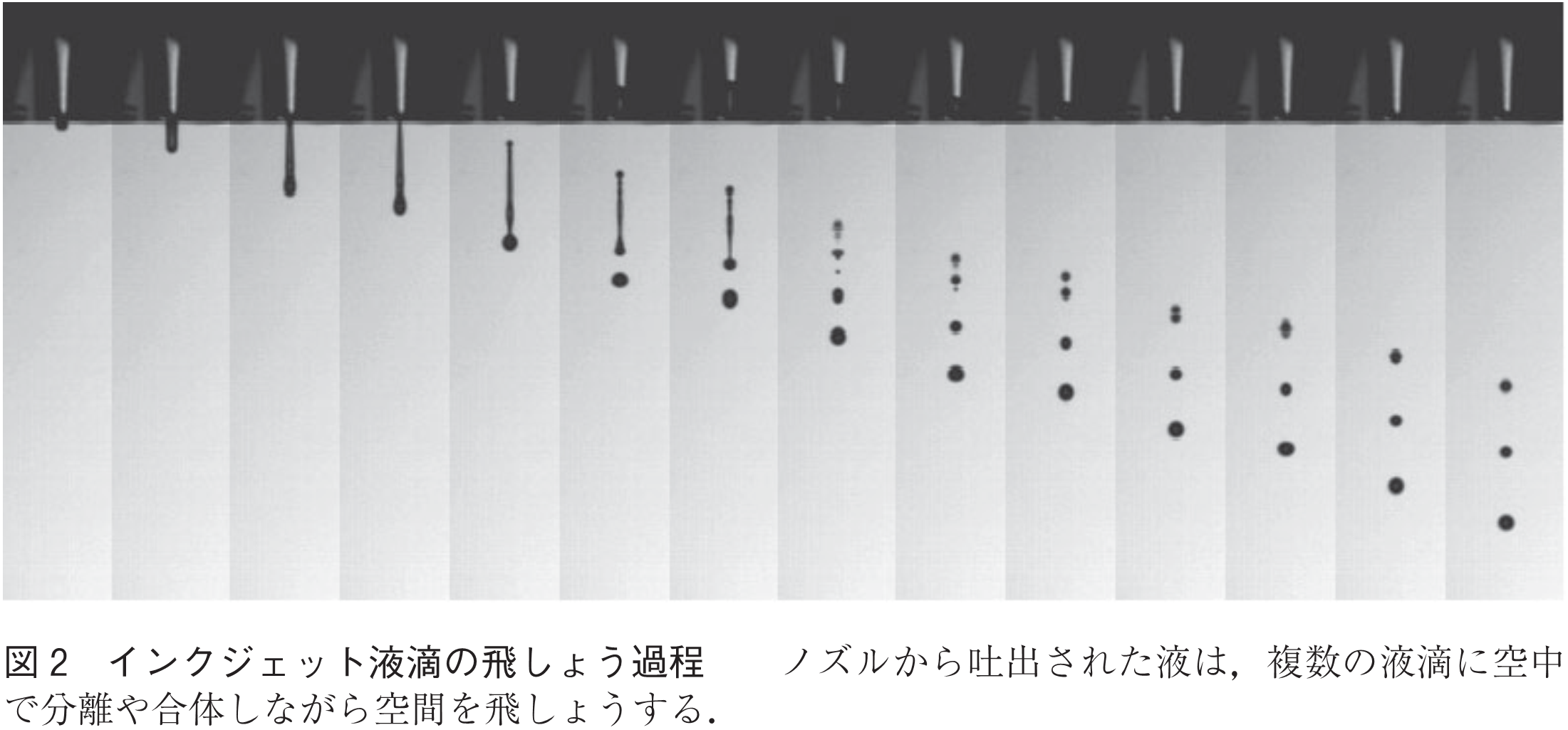

図1に示すように,液が流れる微細な閉じた流路の一部に圧力室と呼ばれる部位があり,この圧力室の外周部に圧電素子が配置されている.この圧電素子に電圧が印加されることにより,素子が機械的に変位する.この変位により圧力室の一部の面にたわみが発生し,このたわみにより圧力室内部に圧力波が発生する.この圧力波により,ノズルと呼ばれる直径が数十µm程度の微細孔から液が押し出され,図2に示すように空間で複数の液滴に分離,合体しながら着滴する.ノズルから着滴面までの距離は通常1~2mmであり,液滴のスピードは5~10m/s程度であるため,空間で複数の液滴に分離した場合も,分離した各液滴の着滴時の時間差は微小となり,着滴状態では1個のドットを形成できる.1ノズル当り,1秒間に1万から10万滴を吐出することが可能であり,産業用のヘッドでは,このノズルが1ヘッド当り,多いものでは約5,000個形成されている.液滴の体積は,最小1pL(ピコリットル)程度まで実現できている.シリコンやフィルム上では,最小線幅が30µm程度のパターン形成が可能であり,塗布面に特殊な撥液処理を施せば,10µm程度のパターン形成も可能である.今後インクジェット技術が更に進化し,フェムトリットルオーダの超微量液滴形成が実現し,マイクロメートルオーダの解像度でのデバイス作製も実現できるものと予想される.

更に,このヘッドを多数並べることにより,ヘッドアレーを形成できるため,メートルサイズの紙や基材に対して,高速高精度かつ非接触で液材料をパターンニングできる特徴を持つ.印刷物の低コスト化を実現する上では,Role to Roleの生産方式が鍵を握るが,インクジェット法では,メディアの搬送方向に対して直角に,ヘッドアレーをメディアの全幅にわたって配置すれば,Role to Roleが実現でき,秒速1m程度の印刷速度でフィルム上にデバイスの作製が可能となる.

シリコンに代わる有機物を用いたデバイスの研究は,1987年のC.W. Tang,S.A. VanSlykeの最初の論文(2)を契機として,本格的な研究が始まった.2000年には,日本の白川英樹教授ほか2名の化学者が,導電性ポリマーの発見と展開でノーベル化学賞を受賞したが,これを契機として,ますます有機物を応用したデバイスの研究が盛んになった.この頃から,電子デバイスの作製に印刷技術が適用できる可能性が見え始め,プリンタブルエレクトロニクスという研究分野が確立された.特に液晶ディスプレイ分野では,画面の大形化や生産効率の向上のために,大形のガラス基板が用いられるようになり,従来の印刷や蒸着技術では対応が難しくなった.この解決策として,デバイスの大形化に容易に対応できるインクジェット技術が注目を集め,カラーフィルタやマイクロレンズアレーが形成された導光板の製造に,インクジェット技術が検討された.また,液晶の配向を制御する配向膜のガラス基板面への塗布も,研究が盛んに行われた.これらは2000年代後半には実用化された.

ディスプレイ分野以外では,シリコンに代わるデバイスとして,有機トランジスタ,有機太陽電池,有機ELディスプレイ,各種センサ等の研究開発が行われた.これらは,有機エレクトロニクスという一大研究分野として,今日まで発展してきている.

2000年代後半には,印刷技術を応用した電子デバイスの実用化が進展したため,プリンタブルエレクトロニクスという表現が,プリンテッドエレクトロニクスに変わっていった.また,柔軟性を持った紙やフィルム,布の上に様々なデバイスを印刷する研究分野として,フレキシブルエレクトロニクスという研究領域も派生した.

2015年11月に,スマートフォンの大手企業が,有機ELディスプレイを将来採用すると報道されて以来,有機ELの研究開発が加速し,大規模な設備投資が始まった.有機ELディスプレイを搭載したスマートフォンやテレビは,一部の機種では既に採用されていたが,歩留まりやコスト面で大きな課題があり,これまで限定的に製造されていた.2017年中には主力モデルに,有機ELを搭載したスマートフォンが発売される見通しであり,有機EL普及元年となるであろう.当面はスマートフォン用の小形で高精細なディスプレイの需要が高まるため,蒸着による製法が主流となるであろうが,生産コストやテレビへの大画面化対応ではインクジェットが主力となっていく可能性もある.韓国メーカは蒸着法で先行しているが,日本のメーカはインクジェット法で挽回の機会をうかがっている.

デバイスばかりに目が行くが,インクジェットで電子デバイスを製造する上では,材料開発がより重要となっている.インクジェットに用いられる材料は,本来のデバイス材料としての機能を満たしつつも,粘度や表面張力といった液体の物性値をコントロールすることはもちろんのこと,これ以外にも,インクジェットヘッドとの適応性や,基板表面での濡れや乾燥の制御面からも作り込む必要がある.これには多くのノウハウを必要とし,液材料,インクジェットヘッド,装置,基材の間での高度な擦り合わせを必要とするため,難易度が極めて高い.

配線や回路をインクジェット技術で印刷する分野では,導電性インクの開発が盛んに行われてきた.従来の配線材料にはCuが多用されてきたが,インクジェット配線分野では,これまでAg材料のナノ粒子を溶液に分散したインクの開発が中心であった.理由としては,Agより材料コストが安いCuを原料とした微細な粒子は,酸化しやすく,焼結には無酸素の還元雰囲気を必要とするため,プロセスコストがAgに比べて高価であること,インクジェット法では材料の使用効率が高いため,全体コストに占める材料コストが低いことが挙げられる.

Agナノインクでは,焼結温度が近年大幅に低下し,120℃程度の加熱で数十・cm程度の体積抵抗率を示す材料が開発されている.更には,乾燥するだけで導通が得られるインクや,化学反応を利用して焼成を不要としたインクが開発されている.また,これまで焼結プロセスに課題があったCuに対しては,フラッシュランプを用いた光焼成法により,導電部だけを選択的に加熱できる手法が開発されている.

更に,これまでの樹脂フィルムに加え,ゴムシート,布等の伸縮性メディアへの印刷も検討されているが,これに対応したインクも開発されている.原理としては,金属のナノ粒子を使う代わりにりん片状のフィラーを用い,フィラー同士を焼結で融着させずに,接触状態で重なった緩い接合状態にすることで実現している.今後ますますインクジェット吐出材料開発の重要性が増していくであろうが,この液材料開発分野は,日本の先進的な材料技術が生かせる分野でもある.

これらのインクを用いれば,配線だけでなくキャパシタやインダクタ,アンテナが形成できる.課題は,ナノ金属インクをインクジェット法で印刷した場合に,焼結後の厚みが1µm程度と薄いことである.前述したように,インクジェット用インクは適応できる粘度が低いため,溶液中に金属粒子を多く分散できない.重量%で60%程度が上限となっている.そこで,体積抵抗率を低下させるために,重ね塗り印刷の手法が用いられている.

今後の用途範囲拡大のためには,高粘度インク対応のインクジェットヘッドの開発,ヘッドに適合したインクの開発,乾燥,焼結プロセスの開発,基材の開発,描画装置の開発等の広範囲にわたる開発を,オープンイノベーションにより機動的に進めていく必要がある.

印刷技術を応用したものづくりの分野で,プリンテッドエレクトロニクス以外に注目を集めている技術に,3Dプリント技術がある.この技術は,1980年代後半から本格的な研究開発が始まり,その後30年にわたって進化を続け,今後のマスカスタマイゼーションをけん引する技術の一つとして期待されている.日本においては,2012年の後半からにわかに注目を集め,3Dプリンタブームが起きた.しかし,一般消費者向けの3Dプリンタは,その造形品質や造形スピードの課題もあって,一時的なブームで終わった.一方,産業分野においては,技術革新が継続して進んでおり,様々な分野での実用化が加速している.

なお,従来三次元造形技術を学術的に研究している研究者の間では,造形技術は付加製造技術または,AM(Additive Manufacturing)技術,装置はAM装置と呼ばれていた.しかし,日本においては,個人でも買えるようになったローエンドの3Dプリンタとハイエンドの産業用AM装置を含めて,各種のメディアが3Dプリンタという呼称で取り上げたため,国内では三次元造形装置全体を指す言葉として,3Dプリンタという表現が定着した.本稿では3Dプリンタという語は,この全体を示す言葉として用いている.

3Dプリンタには,ASTM(American Society for Testing Materials,アメリカ材料試験協会国際会議)で分類されているように,下記7種類の方式がある.

①Material extrusion(材料押出法),②Vat photo-polymerization(液槽光重合法),③Sheet lamination(シート積層法),④Binder jetting(結合剤噴射法),⑤Material jetting(材料噴射法),⑥Powder bed fusion(粉末床溶融結合法),⑦Directed energy(指向性エネルギー堆積法)

これら7種の方式に使われている,造形技術をまとめたものが表1である.この表から分かるように,七つの方式のうち,4種の方式でインクジェット技術が利用されている.また,レーザは三つの方式で利用されている.インクジェット技術とレーザ技術が3Dプリントの主要な技術であることが分かる.これら7種の方式によって造形されたものは,当初は外形形状を確認するための形状見本としての用途に使われていたが,次第にその造形精度の向上や造形材料の多様化によって,見本としてだけではなく,機能部品やデザイン性を持った商品そのものとして使われるようになった.

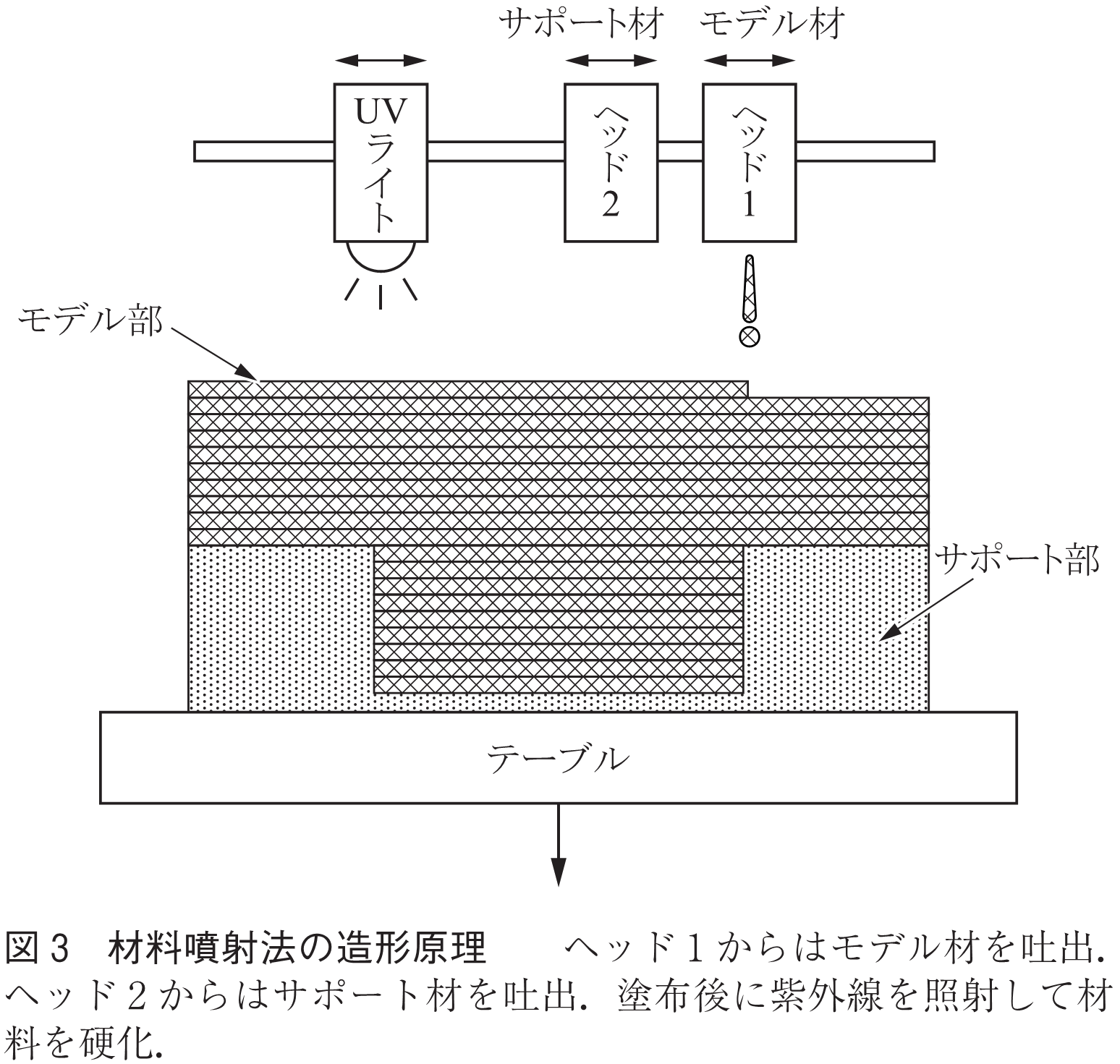

これらの方式の中で,エレクトロニクス分野との関係で,最近注目を集めているのが⑤の材料噴射法である.この方式について,図3を用いて説明する.材料噴射法では,ポスターや看板を印刷する大判プリンタで行われている紫外線硬化インクによる印刷と同じように,紫外線硬化インクを塗布し,その直後に紫外線ランプによりインクを硬化させ1層を形成し,これを繰り返すことで,高さ方向に硬化したインクを積み上げていく.光源としては,メタルハライドランプやキセノンランプが使われている.オーバハング部の造形には,造形下部にサポート部が必要であり,造形物の本体を形成するモデル材を吐出するヘッドとは別に,サポート材吐出用のヘッドが搭載されている.

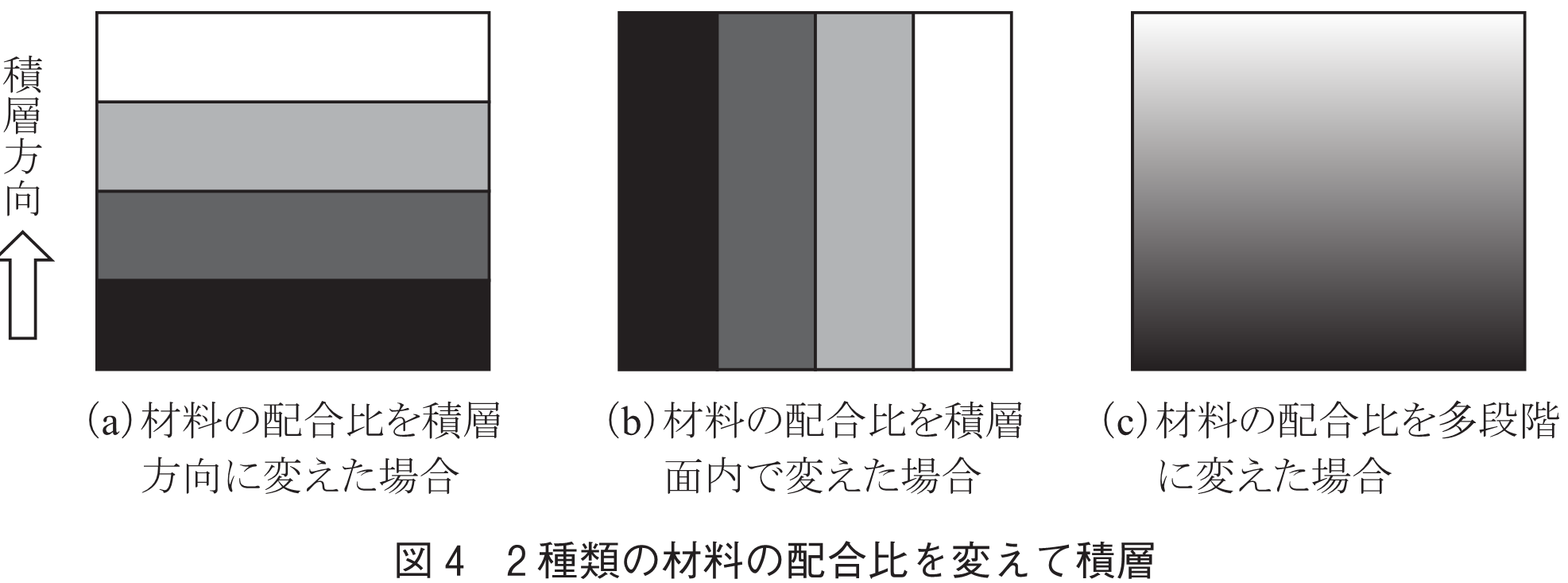

この方式の3Dプリントにおいては,複数の材料を複数のインクジェットヘッドより吐出させて,一つの断面内に任意のパターンや任意の配合比で材料を塗り分けながら,これを更に厚み方向にも変化させ,傾斜材料からなる構造物を構築していくことが可能である.この手法は,ディジタルマテリアルと呼ばれている.2種類の材料を用いた場合の造形例を図4に示す.仮に,黒い材料をゴムのような柔軟性のある材料,白い材料を硬い樹脂材料とする.図4の(a)は,積層厚み方向で材料の配合比を変えて造形した例であり,(b)は同一積層面内で配合比を変えて積層した例である.(c)は2種類の材料を用いて,配合割合を厚み方向に多段階に変えながら積層した例である.

このように,複数の材料を立体内で自在に配合しながらものを作れる方法は,このインクジェットを用いた材料噴射法だけである.他の方式においては,材料は積層の1断面内では1種類の材料しか積層できない.しかし,材料噴射法では,材料を噴射するインクジェットヘッドの数を増やせば,同時に複数の材料で同一積層面内に材料を塗り分けることができる.これは,前述のプリンテッドエレクトロニクス分野における平面印刷と同一であり,したがってこの方式では,プリンテッドエレクトロニクスで実現できることを,より進化させて,三次元構造を持ったエレクトロニクス部品へと拡張できる.この方式を応用して,絶縁樹脂材料と金属ナノメタルインクで回路基板を作製できる3Dプリンタが発表されたので,次章ではこの技術について紹介する.

材料噴射法を用いた3Dプリント技術を応用して,多層配線基板を作製する技術が開発されている.配線基板の基材を構成する絶縁材には光硬化性の樹脂を用い,その上にAgナノメタルインクで回路を描画する.更にこの回路の上層に同様の工程を繰り返して,多層基板を作ることが可能である.イスラエルのNano Dimension社(3)から試作基板製造装置,DragonFly 2020という製品が発表されている.

この装置では,基板部に耐熱性の光硬化樹脂を用いているため,ハンダのリフローにも対応できる耐熱性を有する.配線部は,ヘブライ大学からライセンスを受けて製造しているAgナノインクを使用している.積層ピッチ数百µmで,最大10層の多層回路基板を作製できる.インクジェット方式ではないが,材料押出法を用いて造形と同時に造形物内に直接配線を形成できる,voxel8社(4)の3Dプリンタも販売されている.日本国内では,山形大学の有機エレクトロニクス研究センターにおいて,多関節ロボットを使って,曲面にインクジェット配線を形成する技術の研究(5)が行われている.従来のガラスエポキシ樹脂のプリント配線板に代わって,今後ますますものの内部や表面に回路を印刷する用途が,広がっていくであろう.

これ以外にも,ウェアラブルデバイスやスニーカーを造形する過程で,振動センサやアンテナを同時に印刷する等の応用例が検討されている.これらはほんの一例であり,今後は3Dプリンタで形を作りながら,その構造物の中や表面にセンサや回路,電子部品を印刷して一体でものを作る技術が進化していくであろう.

本稿では,インクジェット印刷技術のエレクトロニクス分野への応用展開を見てきた.あらゆるものがインターネットにつながるIoT(Internet of Things)社会の到来に伴い,データを得るためのセンサデバイスの開発が盛んに行われているが,センサをセンシングしたいものに後付けするのではなく,最初から構造物の中に作り込むことが,これからの研究テーマとなるであろう.インクジェット技術や3Dプリント技術を用いて電源,表示素子,論理回路,アンテナなどを作り込んだ「System On Film」が今後,多品種少量生産のデバイスやウェアラブルデバイス,フレキシブルデバイスの主流となっていくであろう.

また,今後電子デバイスは,ハードウェアとして機能する単一部品としてではなく,他の機能を満たすものと一体となったデバイスとして進化していくであろう.その過程においては,これまでの特定目的の機能中心の研究開発だけにとどまらず,一緒に作り込む機能も含めた複合的な開発が求められる.電子デバイスという枠を超えて,最終商品と一体となった製品開発が必要となる.更には,電子デバイスそのものから売上を得るのでなく,そのデバイスを使ったサービスから売上を得る,つまり,ものからサービスへの大転換が起こるであろう.したがって,これからは,デバイスそのものの開発だけに目を奪われることなく,そのデバイスを使ったサービス開発にも注力していく必要がある.また,それらのハードとサービスに精通した人材の育成においても,日本は世界的に見ても遅れているため,早急な対策が求められている.今後は,狭い領域での部分最適化ができる人材に代わって,より広い領域での全体最適化ができる人材が求められるであろう.

これまで日本企業は,インクジェットプリンタ分野で技術やノウハウを蓄積し,実績を積み上げてきた.この技術を生かせるプリンテッドエレクトロニクスや3Dプリントの分野には大きなチャンスがある.日本の企業が世界的なオープンイノベーションの流れに乗ってアライアンスを組み,各社の持てる力を結集して次の時代のエレクトロニクスをリードしていくことを期待している.

(1) 山口修一,山路達也,インクジェット時代がきた! 液晶テレビも骨も作れる驚異の技術,光文社,2012.

(2) C.W. Tang and S.A. VanSlyke, “Organic electroluminescent diodes,” Appl. Phys. Lett., vol. 51, no.12, pp.913-915, Sept. 1987.

(3) Nano Dimension, http://www.nano-di.com/ (2017年3月31日閲覧)

(4) voxel8, http://www.voxel8.com/ (2017年3月31日閲覧)

(5) Y. Yoshida, H. Wada, K. Izumi, and S. Tokito, “Highly conductive metal interconnects on three-dimensional objects fabricated with omnidirectional ink jet printing technology,” Jpn. J. Appl. Phys., vol.56, no.5S2, pp.05EA01-1~05EA01-4, March 2017.

(平成29年4月17日受付 平成29年5月10日最終受付)

続きを読みたい方は、以下のリンクより電子情報通信学会の学会誌の購読もしくは学会に入会登録することで読めるようになります。 また、会員になると豊富な豪華特典が付いてきます。

電子情報通信学会 - IEICE会誌はモバイルでお読みいただけます。

電子情報通信学会 - IEICE会誌アプリをダウンロード