|

電子情報通信学会 - IEICE会誌 試し読みサイト

© Copyright IEICE. All rights reserved.

|

|

電子情報通信学会 - IEICE会誌 試し読みサイト

© Copyright IEICE. All rights reserved.

|

abstract

半導体集積回路や光デバイス等の発展において,シリコンをはじめとする材料技術やデバイス製作プロセス技術が基盤として密接に関わってきた.一方,現在のエレクトロニクスが様々な面で進化に限界が見えてきているのも事実であり,現状を打破し新機能や高度化を担うための多様な電子材料の研究や多様なデバイス製造に対応する新しいプロセスの開発が進められている.ここでは,研究が進む多様な材料,製作技術の中で,注目すべき電子材料,製作技術などについて将来展望を含めて解説する.

キーワード:More Moore,More than Moore,Beyond CMOS,トポロジカル絶縁体材料,ダイヤモンド,フレキシブルデバイス,ミニマルファブ

現在のLSIやメモリといった半導体集積回路や光デバイス等においては,材料の開発・製造や評価技術,デバイスの製作プロセス技術等が密接に関わり,エレクトロニクスを基盤として支えてきた.しかし,エレクトロニクス産業発展の大きな推進力となってきたシリコンプロセスの微細化は限界が近付き,Mooreの法則の体現が難しくなってきたことから,近年はMore MooreやMore than Moore, Beyond CMOSといった異なる観点での展開が進められてきている.

実際に三次元素子構造の実現やHigh-kといった材料の展開,SiCを用いたパワーデバイスの実用化も急速に進んでいる.また,更なる将来を見据えて,グラフェンや遷移金属ダイカルコゲナイド等の層状材料,酸化物機能材料,有機エレクトロニクス材料など,多種多様な材料等の研究が進められ,スピントロニクス,量子構造,ナノフォトニクスなど,新原理や多様な新機能実現についても研究開発が進められている.また,これまでは集積化と大量生産がエレクトロニクス産業の発展を支えてきたが,デバイスに求められる多機能化や利用環境・使用方法の変化から,安価・短納期といった産業要求に対応する多品種少量生産への取組みも求められてきている.

本稿では,研究の進む多様な電子材料や製作技術の中で,これまでになかった材料とこれから注目すべき電子材料や製作技術等について将来展望を含めて解説する.なお,誌面の都合上,取り上げた項目が数多くの材料・技術の中の一部となっていることを御了承頂きたい.

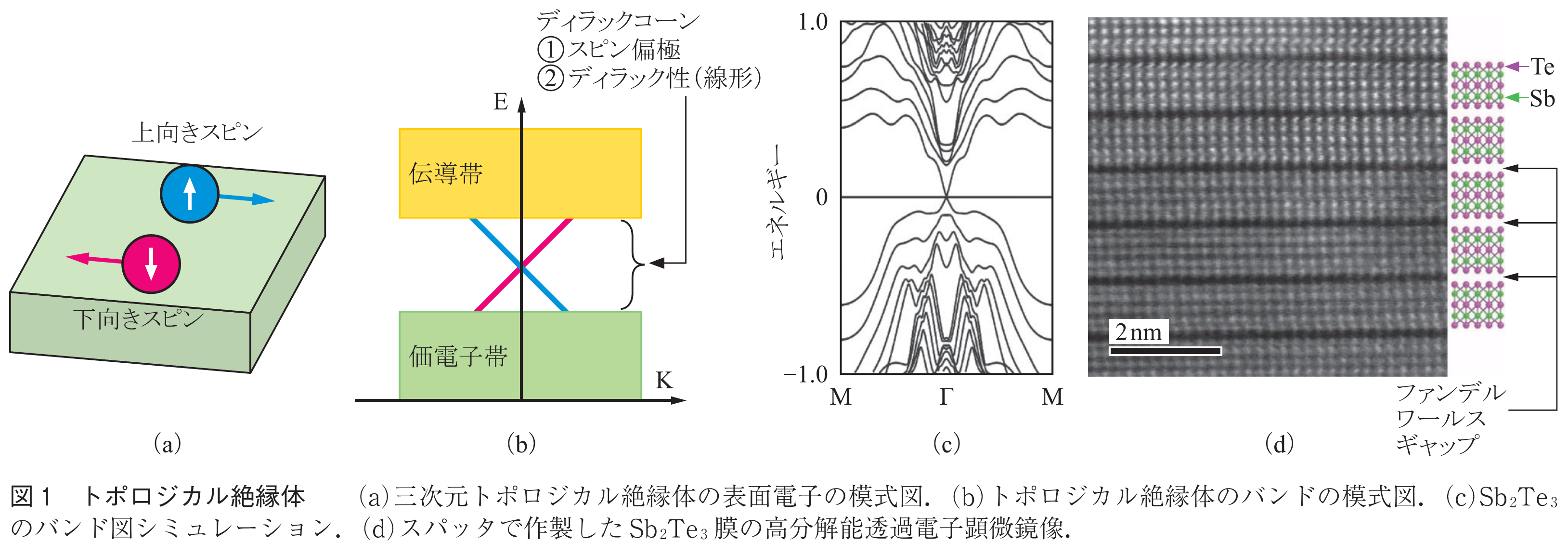

トポロジカル絶縁体とは,電子の波動関数が非自明なトポロジーを持つ絶縁体である(1),(2).その最も特徴的な点は,バルクはエネルギーギャップを持つ絶縁体であるのに対し,二次元系はエッジに,三次元系は表面にギャップが閉じた金属のような伝導状態が出現することである.この表面伝導状態の出現が,基礎物理だけでなくデバイス応用の観点からも大きな注目を浴びている理由であり,具体的な特徴はヘリカルスピン偏極とディラック粒子性である(図1(a),(b)).ヘリカルスピン偏極は,電子のスピンの向きと運動量が常に一定の関係にあることで,スピンの自由度を制御したデバイスの可能性を秘めている.ディラック粒子性は,電子のエネルギー分散が直線的に振る舞うような性質である.線形に閉じたギャップはディラックコーンと呼ばれ,グラフェン等にも見られるが,グラフェンではスピン偏極は起きていない.トポロジカル絶縁体の起源は強いスピン軌道相互作用であり,一般に原子番号が大きいほど強くなる.これまで様々な物質が理論的・実験的に報告されているが,その多くがカルコゲン元素(主にSe, Te)を含む化合物である.

トポロジカル絶縁体はその特異な物性ゆえ,これまでのデバイスを凌駕する,または新機能を持つデバイスの実現が期待されている.スピン偏極を生かした応用としては,スピントロニクスへの展開が考えられる.スピントロニクスとは電子のスピンとしての性質を利用した新しいエレクトロニクスで,磁気抵抗メモリ(MRAM: Magnetoresistance Random Access Memory)等がその代表である.これまでは強磁性体が主に用いられてきたが,トポロジカル絶縁体でも高効率なスピンの生成や検出ができる可能性がある.ディラックコーンの応用としは,テラヘルツの検出・発生器が挙げられる.テラヘルツ波はエネルギー換算すると非常に小さいため,通常の半導体のバンドギャップではほとんど透過してしまう.しかし,トポロジカル絶縁体はディラックコーンを持ち連続的に線形分散しているため,原理的にはどの波長(エネルギー)の光でも吸収することができる.また,このディラックコーンでは電子は散乱されず無散逸な電流として流れることができるため,高移動度なスイッチングデバイスへの応用も期待されている.更に,超伝導体とトポロジカル絶縁体の界面には準粒子であるマヨラナ粒子(用語)の出現が理論的に予測されており,将来の量子コンピュータの基幹技術となり得る可能性も秘めている.

最近,代表的なトポロジカル絶縁体であるSb2Te3やBi2Te3の薄膜を,産業的によく使われるスパッタ法を用いて高配向成膜し,その物性の第一原理シミュレーションや応用を見据えた新機能デバイスの開発が進められている(図1(c),(d))(3).これまでに,ディラックコーンを有すると理論予測されたGeTe/Sb2Te3積層膜を用いたテラヘルツ波検出の成功が報告されている(4).

トポロジカル絶縁体の研究は基礎的な研究が主流であるが,その興味深い物性はこれからのエレクトロニクスの新材料として非常に大きな可能性を秘めていると考えられる.今後,基礎・応用の研究が有機的に進むことで,この分野がますます成長していくことが期待される.

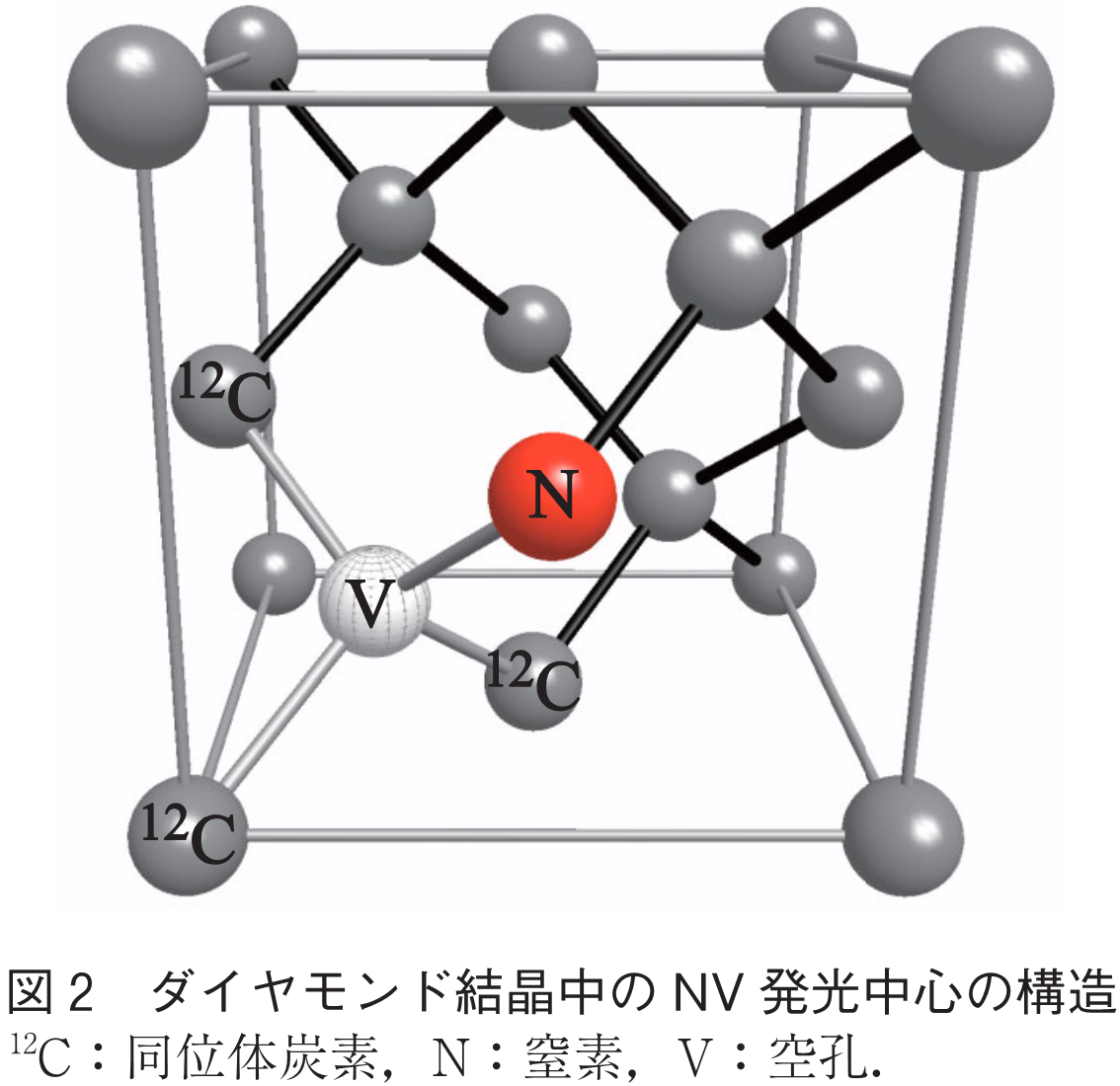

今,量子センシングと呼ばれる技術領域が,従来技術の延長線上では超えられない感度とナノメートルからスケーラブルな空間分解能を兼ね備えたイメージングやセンシングが可能になる技術として期待と注目が集まり,デモンストレーションの対象は,磁界,電界,温度,圧力等にわたっている(5),(6).この量子センシングは,計測技術の基本となる原子・電子・光の理解の土台である量子の概念をセンシングに利用,制御しようとするものと言えるが,これを具現化し新しいアイデアを提供する原動力となっているのがダイヤモンドである.現在考案されている素子は,炭素原子で構成されるダイヤモンド結晶の格子点の一つを窒素原子(N)に置換し,隣接する1個の炭素原子の抜けによる空孔(V)から成る複合欠陥(NV発光中心:図2)に捕獲された1個の電子の量子状態(スピン)や隣接する炭素原子が持つ核スピン,及びその複合状態の操作が基本となっている.この量子操作の原理実証は極低温環境を連想させるが,ダイヤモンドの場合は常温環境で安定に利用できることが特徴であり,将来の産業応用で大きな意味を持つ.また,この基本操作を具体的に支えている基礎技術が,ダイヤモンドを構成する炭素原子の同位体組成操作技術である(7).

安定同位体は,同じ原子番号を持つ元素の原子において,原子核の中性子の数が異なる原子である.そのため化学的性質は同じだが,原子としては異なってくる.ダイヤモンドを構成している炭素は12C(98.9%)+13C(1.1%)の割合で2種共存している.12Cには原子核スピンがなく(),13Cだけが原子核スピンを持ち(

),外部からの磁界に応答できる.そのため,同位体組成制御はスピン制御そのものと言える.特に,量子センシングにおいては,ダイヤモンド結晶中の13Cの原子核スピンが磁界揺らぎを与える雑音源となるため,ダイヤモンド量子センシングの感度に関わる電子スピンの量子性を保つ時間(コヒーレンス時間)の拡大は,母体となるダイヤモンド結晶の同位体炭素の自然存在比を操作したダイヤモンドで実現される(8).特に,NV発光中心をセンシングのための最適なリソースとして活用するには,NV発光中心をダイヤモンド極表面近傍(例えば~5nm)の所望とする空間に配置する必要がある.これまでにマイクロ波プラズマ化学気相成長(CVD)法により12Cダイヤモンドと13Cダイヤモンドを,ナノスケールオーダから空間的に作り分ける結晶成長技術が実現されている(9).この技術は,所望とする場所にNV発光中心を空間的に閉じ込めるための有効な手段となるかもしれない(10).

安定同位体原子の存在は,現在のエレクトロニクスを支える全ての材料に内包する共通のテーマである.しかし,その利用と制御はごく一部にとどまっている.特に,半導体デバイスの高機能化と飛躍的な機能限界の克服を目的とした「ナノテクノロジー」が,あらゆる分野の産業や我々の生活に変革をもたらす局限化技術として組み込まれている今,縮小化するデバイス体積の中で,安定同位体原子の存在は今後無視できない.ダイヤモンド量子センシング技術のための材料開発を通じ,究極的に感じることは,膨大に存在する安定同位体原子の存在意義と将来のエレクトロニクス材料開発のヒントがここにあるのではないかということである.

近年,人体に装着可能なウェアラブルデバイスが注目を集めており,スマートフォンと連動するリストウェアやアイウェアなど様々な形態のデバイスが登場している.これらのデバイスが新たなエレクトロニクス市場をけん引していくことが期待されている.

このウェアラブルエレクトロニクスの特長は,人体に装着して使用できることである.現在の市場で主流のウォッチ型やアイウェア型は,大面積やフレキシブルである必要性は必ずしもないが,市場予測は現行型デバイスのシェアの飽和,減少傾向を示し,他のタイプのシェアが増加傾向にある.特に,衣服型デバイス等は人体表面がセンシング対象で,比較的大面積かつ柔軟なデバイスが必要となるため,大面積への高速デバイス作製やフレキシブル基材上へのデバイス作製に強みがあるプリンテッドエレクトロニクスの導入にメリットが現れてくる.

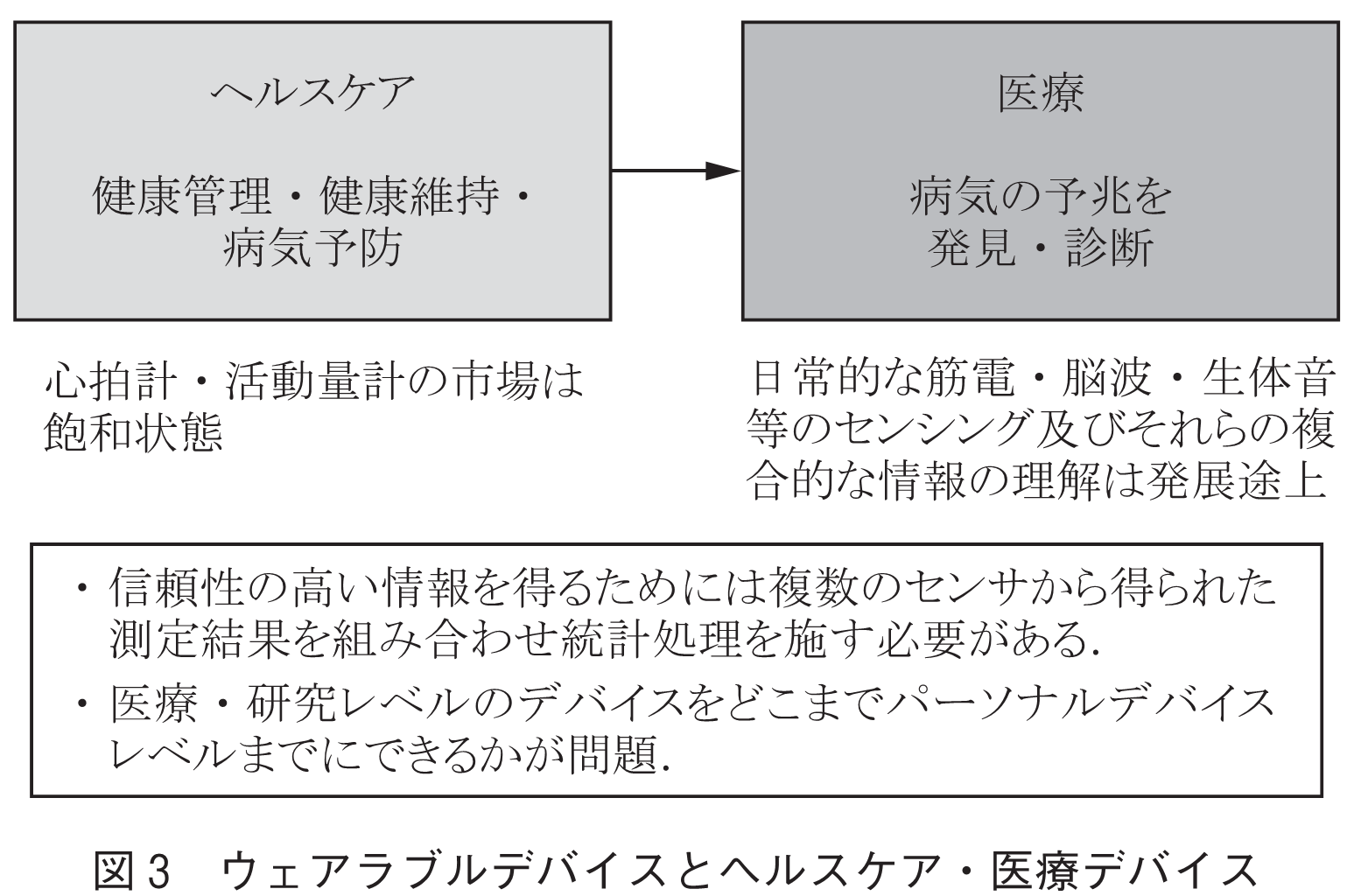

現在,医療やヘルスケア分野でこの衣服型デバイスの活用が期待され,長期の心拍モニタリングや体の動きのセンシングを日常の体調管理に用いること等が検討されている.現行でも,脈拍や心電等をモニタリングできるデバイスは多種多様なものが存在するが,センシングできる生体情報の種類が少ないものが多い.将来的には,より多くの生体情報を多角的に解析し,より有用な情報を得ることが望まれている(図3).社会の高齢化に伴い,在宅医療や介護などにこれらのデバイスを用いることが想定され,より多くの情報を高精度に収集し,医師が診断に利用する等の需要が高まることが予測される.

このような衣服型デバイスを実現するには,衣服上に様々なセンサを配置する必要があるが,現行の実装プロセス等を用いると,衣服が重くなったり,伸縮性が低くなったりといった問題が出てくる.ここで,印刷プロセスを導入できれば,テキスタイル上に直接配線やデバイスを形成できるため,上記のような問題を解消できる.

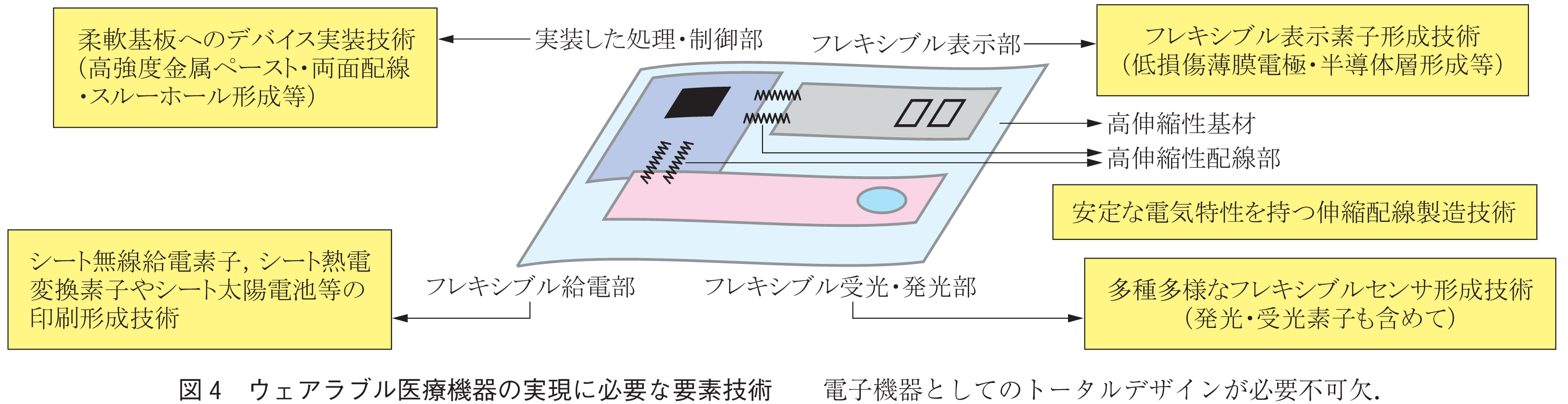

図4に示すように,現行の医療用センシング機器を主要なユニットに分割すると,センシング部,表示部,処理・制御部,給電部,配線部となる.これらをウェアラブル化するためには,それぞれのユニットをフレキシブル・薄膜化する必要がある.特に各ユニットを結合する配線部に関しては伸縮性を持たせ,人体曲面にフィットするようにデバイスを設計する必要がある.一方,処理・制御部は高速なデバイスが必要となり,現行の印刷プロセスで製造することはまだ困難である.ゆえに,処理・制御部に関しては,無理に印刷製造するのではなく,シリコンプロセスにより製造された薄膜チップ等を実装して用いることを想定する.その他のユニットに関しては,現行の印刷プロセス及びそれに準ずるプロセスにより製造が可能と考えられる.このように,快適なウェアラブルデバイスを実現するためには,印刷デバイスと従来のシリコンデバイスをうまくハイブリットしてそれぞれの特長を生かす必要があり,これらをハイブリットするための様々な材料やプロセスが開発されつつある.

現代社会はあらゆる機能を集合させた‘システム’なしでは成り立たない.日常生活の利便性を高めている各種サービスや,製造・生産に関連する技術もシステムで支えられている.しかし,多くのシステムは効率や機能向上のために大型化,更には巨大化し,その負の側面が顕在化してきていると言える(11).一般的に巨大化したシステムは消費エネルギーも小さくなく,それを最小化しようとしても限界があり,現社会の持続可能モデルとも合致しにくい.また,一度具現化された巨大システムを流用しながら進化させることも容易ではない.半導体製造に着目すると,生産性の向上を狙った巨大システム化は看過できない問題となっている.

半導体デバイスは,機能を集積化してデバイスの付加価値を増大させる,巨大化・固定化されたシステムの中で開発が進んできたと言うことができる.半導体製造に使われる材料・プロセスもまた大型化・巨大化したと言える.これは同一材料・プロセスで作られる同一機能のマイコンチップをあらゆる製品に採用することでチップ単価を下げることができるように,必要にして具現化されてきた.本来それは優れた量産技術として,その効果が製造工場を潤すはずであったが,巨大システムが製造する大量の商品が市場規模をはるかに超えてしまい,結果として多くの工場の稼動率を下げ,赤字体質に至らせた.その一方,これからの社会はIoT(Internet of Things)化が叫ばれ,あらゆる個々のエレクトロニクスが働き,必要なときに必要な情報が得られ,自然・人・環境が調和していく発展が求められている(12).そのため,必要なときに必要なだけ機能を提供するエレクトロニクスをデバイスとして具現化するだけでなく,あらゆるプロセスを扱う‘製造’という段階にまで視点を拡大することで,初めて将来の多様なエレクトロニクス技術への貢献が可能になる.ユーザと製造をつなぐプラットホームとなるシステムが一つの鍵になる.

そのため,新しい超小型半導体製造システム―ミニマルファブモデルが提案され(13),多品種少量の製造に対応できるプラットホームの開発が進んでいる.ミニマルファブは,半導体デバイスを1個だけ作れるようぎりぎりまで小さくしたウェーハ(ハーフインチ:12.5mm)で,「半導体の一個流し」の生産システムを具現化する.また,人より小さい装置きょう体,ミニマルシャトルによる局所クリーンウェーハ搬送を実現し,半導体製造に不可欠であったクリーンルームを不要にした.取り扱うウェーハそのものを小面積化したため,製造に必要な薬液,ガス等が大型生産装置と比較して少なく,環境にも優しい.

このミニマルファブは昨今の半導体製造の大量生産に使われる半導体製造装置を単純に小型化したものではない.半導体産業の昨今の実情を反映し,デバイスの量産性をある程度切り捨て,製造装置投資額を1/1,000に縮小する.具体的には1万個以下のデバイス生産数でも1/100のコストで生産可能にする全体設計,そして要素技術部分(ウェーハサイズ,ウェーハ搬送系,装置外形,ユーティリティ)の共通化を行うことで,1/1,000を実現した(14),(15).また,これは大型製造装置を置き換えようとするものでもなく,全く新しい製造プラットホームである.大量生産までは不要なデバイス生産を具現化し,量(数)に適した製造を行うものとなる.これはデバイス製造産業への参入障壁を下げ,製造要素技術を簡単に利用できる少量生産の基軸となる.

装置及び関連部品写真を図5に示す.一つの装置は幅294mm,奥行き450mm,高さ1,440mmで,重さは100kg以下であるため可搬性も備えている.ミニマルシャトル内部にセットされたハーフインチウェーハが局所クリーン搬送システムでハンドリングされて必要なプロセスが施されていく.リソグラフィーを例にとれば,洗浄,レジスト塗布,マスクレス露光,現像の各装置をシャトルが経由してプロセスを行う.製造レシピを各装置に保存することで,ボタン一つでプロセスが実行可能である.今後,自動搬送や装置群のネットワーク化で,設計から製造までの利便性を更に高める計画になっている.

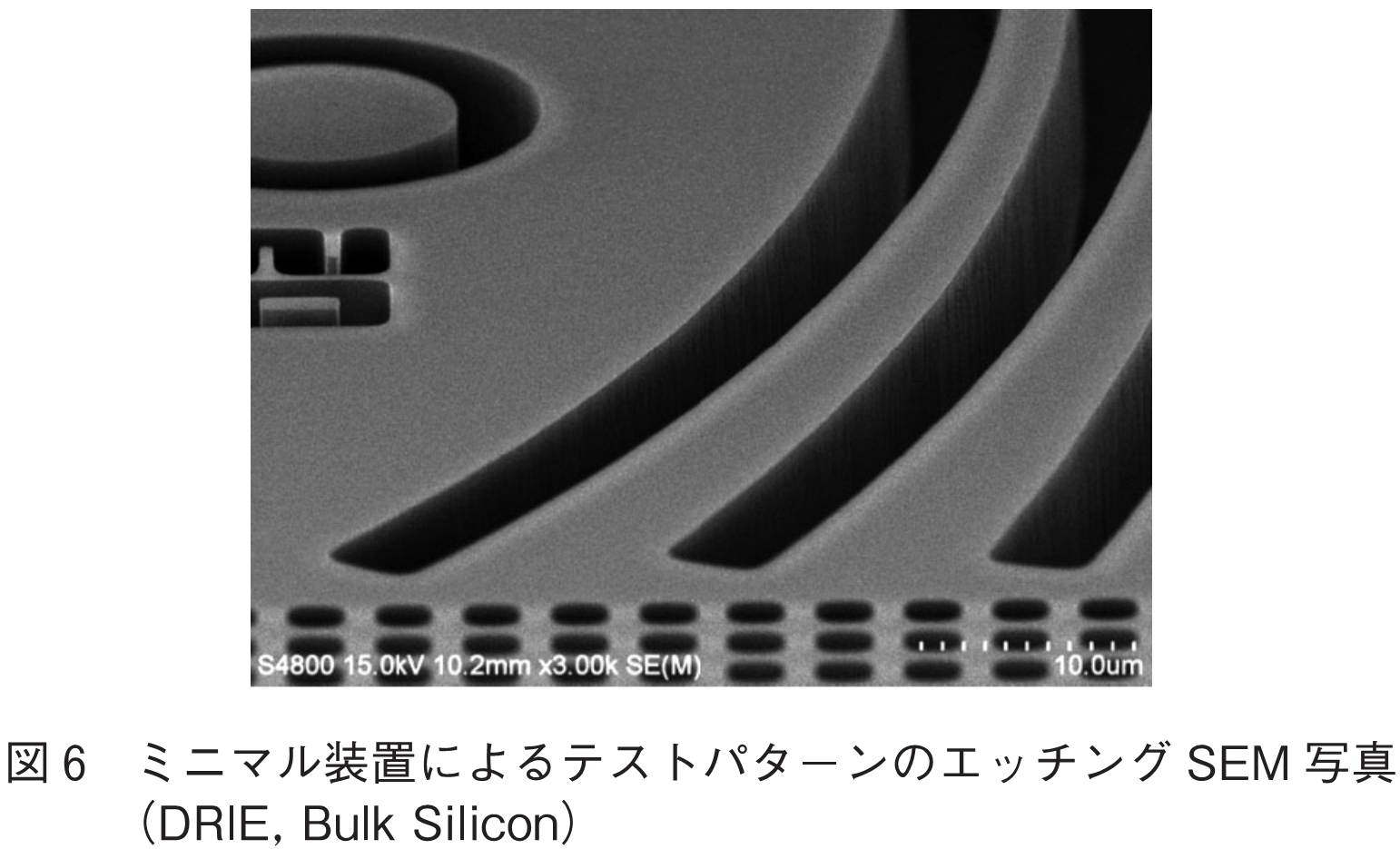

ミニマルファブ装置は,これまでにない最先端の加工特性も発揮していることにも触れておきたい.例えば反応性イオンエッチングのミニマル装置は,反応炉は10cm程度,ウェーハが12.5mmなので真空内壁はプラズマが発生するウェーハ付近からは無限遠の近似ができる理想状態である.そのため,壁の吸着分子の影響は極めて小さい.このようなことから,従来よりも高速なサイクルタイムでボッシュプロセス(用語)が可能となることが見いだされ,極めて滑らかなエッチング側壁が形成できる(16)ようになった.図6に,例としてバルクのシリコンをボッシュプロセス加工したSEM写真を示す.現在,ミニマルファブを用いて,洗浄,リソグラフィー,ドーピング,スパッタ,エッチングなどの前工程主要プロセスを行うことができるようになっている.実際に,ダイオード,MOSFET, CMOS,レーザ,MEMSカンチレバー等,基本デバイスの試作が可能となっている.クリーンルームを使わない環境において半導体デバイスが実現できることを実証したことは(17),半導体の生産システムの再発明とも言える.ミニマルファブはユーザと製造をつなぐプラットホームとして,これまでの‘製造’を変革し,個別生産という新しく求められている仕組みを創造していくことになるだろう.

将来のエレクトロニクスを支える材料・プロセスとして,トポロジカル絶縁体材料,ダイヤモンド量子材料,フレキシスブルデバイス,ミニマルファブを取り上げ,詳しく解説した.これらの材料・プロセスは,真にこれからの展開が期待できるものであり,量子デバイスの実現や生活様式,産業の在り方を変えるものとして注目される.これらの材料・プロセスが,新しいエレクトロニクスの潮流を作っていくことを期待している.

(1) M.Z. Hasan and C.L. Kane, “Colloquium: Topological insulators,” Rev. Mod. Phys., vol.82, no.4, pp.3045-3067, Nov. 2010.

(2) 安藤陽一,トポロジカル絶縁体入門,講談社,東京,2014.

(3) Y. Saito, P. Fons. A.V. Kolobov, and J. Tominaga, “Self-organized van der Waals epitaxy of layered chalcogenide structures,” Phys. Status Solidi B, vol.252, no.10, pp.2151-2158, Aug. 2015.

(4) K. Makino, S. Kuromiya, K. Takano, K. Kato, M. Nakajima, Y. Saito, J. Tominaga, H. Iida, M. Kinoshita, and T. Nakano, “THz pulse detection by multilayered GeTe/Sb2Te3,” ACS Appl. Mater. Interfaces, vol.8, no.4, pp.32408-32413, Nov. 2016.

(5) J. Wrachtrup and A. Finkler, “Single spin magnetic resonance,” J. Magn. Reson., vol. 269, pp.225-236, 2016.

(6) R. Schirhagl, K. Chang, M. Loretz, and L. Degen, Nitrogen-vacancy centers in diamond: nanoscale sensors for physics and biology,” Annu. Rev. Chem., vol. 65, pp.83-105, 2014.

(7) K.M. Itoh and H. Watanabe, “Isotope engineering of silicon and diamond for quantum computing and sensing applications,” NMR communications, vol.4, no.4, pp.143-157, 2014.

(8) N. Mizuochi, P. Neumann, F. Rempp, J. Beck, V. Jacques, P. Siyushev, K. Nakamura, D.J. Twitchen, H. Watanabe, S. Yamasaki, F. Jelezko, and J. Wrachtrup, “Coherence of single spins coupled to a nuclear spin bath of varying density,” Phys. rev. B, Solid State, vol.80, no.4, 041201(R), 2009.

(9) H. Watanabe and S. Shikata, “Superlattice structures from diamond,” Diam. Relat. Mater., vol.20, no.7, pp.980-982, 2011.

(10) H. Watanabe, H. Umezawa, T. Ishikawa, K. Kaneko, S. Shikata, J.I. Hayase, and K.M. Itoh, “Formation of nitrogen-vacancy centers in homoepitaxial diamond thin films grown via microwave plasma-assisted chemical vapor deposition,” IEEE Trans. nanotechnol., vol.15, no.4, pp.614-618, 2016.

(11) 当麻喜弘,“巨大システムの行末,”信学誌,vol.88, no.1, pp.11-13, Jan. 2005.

(12) R. Chubachi, “Building a sustainable society through innovative devices & materials,” SSDM2015 Plenary talk, no.PL-1-1, pp.2-3, 2015.

(13) 原 史朗,“ミニマルファブ構想,”クリーンテクノロジー,vol.23, no.12, pp.1-6, 2013.

(14) 原 史朗,前川 仁,池田伸一,Sommawan Khumpuang,中野 禅,“LSI産業を変えるミニマルファブ構想の進展,”信学誌,vol.96, no.8, pp.649-655, Aug. 2013.

(15) 久保内講一,原 史朗,“総論:ミニマルファブのコンセプトと開発体制,”電学誌,vol.135, no.8, pp.534-537, 2015.

(16) 田中宏幸,小木曽久人,中野 禅,速水利泰,宮崎俊也,クンプアン ソマワン,原 史朗,“ミニマルエッチング装置を用いたボッシュプロセスにおけるスキャロップの低減化,”電学論(E),vol.136, no.12, pp.499-504, 2016.

(17) S. Khumpuang, F. Imura, and S. Hara, “Analyses on cleanroom-free performance and transistor manufacturing cycle time of minimal fab,” IEEE Trans. Semicond. Manuf., vol.28, no.4, pp.551-556, 2015.

(平成29年3月31日受付 平成29年5月11日最終受付)

■ 用 語 解 説

続きを読みたい方は、以下のリンクより電子情報通信学会の学会誌の購読もしくは学会に入会登録することで読めるようになります。 また、会員になると豊富な豪華特典が付いてきます。

電子情報通信学会 - IEICE会誌はモバイルでお読みいただけます。

電子情報通信学会 - IEICE会誌アプリをダウンロード